高級作業工具を世界へ輸出する最強職人集団、マルト長谷川工作所

ペンチ、ニッパー専業メーカーとしては国内最大手で、欧米や東南アジアを含め世界20数ヶ国に製品を輸出し、アメリカではプラスチック用ニッパーでトップシェアを誇る会社があります。新潟県三条市に本社をおく ”マルト長谷川工作所” です。

ペンチと言えば、今では100円ショップでも売られていますが、同社の最高級品は、一個6万円(オーダーメード品)もするそうです。しかも驚いたことに、同社のベストセラー、プラスチック用ニッパーの最大の輸出国は中国なのです。

中国人が安い自国製品を使わず、わざわざ飛びぬけて値段の高い同社製品を使う理由は何なのでしょうか?

その理由は、同社の製品を使えば、工場の作業員が手を痛めない、長時間使い続けても腱鞘炎になりにくい、長持ちする、という点で費用対効果が高いからなのだそうです。それだけ同社製品は、圧倒的な人気と信頼感を誇っているわけです。

<ハイグレードシリーズ ザ・ペンチ 標準価格3,140(税別)~5,460(税別) 同社ホームページより>

とはいえ、中国・台湾・韓国の低価格攻勢、大量生産から多品種少量、変種変量への転換という趨勢は、作業工具の分野も例外ではありませんでした。

同社の生産量はピーク時の450万丁から240万丁へと半減し、逆に製品の種類は、主要12品目から1,200仕様へと100倍に増加しました。

こうした状況に対応するために、1996年から取り組み、大きな成果をあげているのが、「ジャスト・イン・タイム」を究極の目標に、トヨタ生産方式を応用した独自の生産管理システム、MPS(マルト・プロダクション・システム)です。

MPSにより、1995年には在庫が約97万丁あったのが、現在は20万丁にまで縮小(80%減)し、金額ベースでも3分の1にまで減少したのです。また工数削減によって、劇的な経済効果をあげています。

ムダ、ムリ、ムラをなくすために行う標準作業の実践に用いる作業書も非常に細かく、作業者の一挙手一投足を標準化し、一目盛り0.5秒のマス目に合わせてグラフ化します。素材を手に取り、1秒歩いて次の工程に移り、1.5秒でセットして、機械が3秒動いて・・・・・トータル何秒で出来上がる、という具合です。

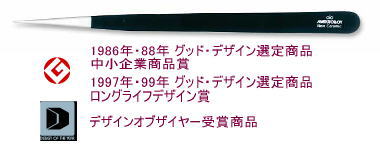

<ニューセラミックチップ付ピンセット S形標準価格8,360(税別) 同社ホームページより>

全社員がライン単位でチームをつくり、半年単位で徹底的にカイゼンに取り組みます。作業者の体形や歩幅に合わせたレイアウトづくりなど、数十項目におよぶ「泥臭いカイゼン」を繰り返すことで、チリのような秒単位の削減が積もりに積もって、数万時間の作業時間短縮につながっているのです。

しかし、品質・性能については妥協を許さず、中国メーカーなら10分以内で済ませる、焼入れ後の焼き戻しを、同社では4時間もの時間をかけています。

また、同社は検査工程を独立させず、各工程ごとに全員が全数検査をする「全員検査員」という考え方で品質管理を行っているため、工程内不良率は0.01%レベルとのことです。

(以上、洋泉社の「中小企業ですがモノづくりでは世界トップです」木村元紀著を参照)

一見ハイテクとは無縁に見える作業工具なので、途上国からの安値攻勢でさぞや大変だろうと思いきや、逆に中国をはじめとするアジア各国へ輸出していると言うのですから驚きです。

徹底した効率経営ときめ細かな原価計算、ユーザーのかゆいところに手が届くように豊富な種類をそろえた多品種少量生産、そして超高品質にこだわり続ける飽くなき職人魂・・・・まさに「なりは小さくとも百獣の王」と呼ぶにふさわしい企業でしょう。

さらに加えて現在では、作業工具とは別の”超高級品を求める市場”を開拓しています。1本30万円もする”カリスマ美容師”の「はさみ」や数千円もする「耳かき」や「つまようじ」、”ネイルアート”専用の高級「爪切り」などニッチな市場でその卓越した技術を活かそうとしています。

「マルト長谷川工作所」は今年で創業から満83年、現在従業員数124名、売上高12億7千万円(2006年12月実績)で、現在3代目の長谷川社長の次に4代目も控えているようです。まだまだこれからも発展し続けるでしょう。

私たち翻訳業界にも大変参考になる、模範となる企業なのかもしれません。

-scaled-1.jpg)

![11_pai[1]](https://www.jescorp.co.jp/wp/wp-content/uploads/2013/09/11_pai1.jpg)

![11_ihi[1]](https://www.jescorp.co.jp/wp/wp-content/uploads/2013/09/11_ihi1.jpg)

![main_st_gears[1]](https://www.jescorp.co.jp/wp/wp-content/uploads/2013/09/main_st_gears1.jpg)